视觉上下料摆盘机器人

2025 - 12 - 29

行业案例背景

在自动化产线上,如何让机器人实现“眼睛”和“大脑”协同工作,精准识别、快速抓取不规则物料,是制造业迈向智能化的一道关键课题。在物料分拣与摆盘环节,传统方案往往面临设备繁杂、调试周期长、视觉与控制割裂等挑战。近期,中科时代为一家精密制造客户提供了切中肯綮的机器人视觉摆盘解决方案——以一台SP7010工智机为核心,搭载自研UniVision机器视觉系统,成功实现了从“看见”到“抓取”的全流程智能闭环,将生产效率提升了14%。

客户痛点

该机器人视觉摆盘机需完成“粮仓供料-振动盘振散-视觉定位-机器人抓取摆盘”的连贯作业。客户不仅追求更高的视觉检测精度与摆盘效率,更面临以下几大深层痛点:

- 系统复杂与高成本:传统方案需集成工控机、运动控制卡、视觉控制器等多台设备,导致成本高、占地面积大、布线复杂。

- 实时协同难题:视觉识别与机器人运动控制分属不同系统,数据交互存在延迟,难以实现高速下的精准动态抓取。

- 开发与维护不便:视觉算法与运动控制程序分离,标准化程度低,导致应用开发周期长,且缺乏高效的远程维护手段。

- 专用算法需求:需针对四轴SCARA机器人集成高效、稳定的专用运动控制算法。

- 稳定性要求苛刻:在工业现场需长时间的连续运行,对控制系统的实时性与长期稳定性要求极高。

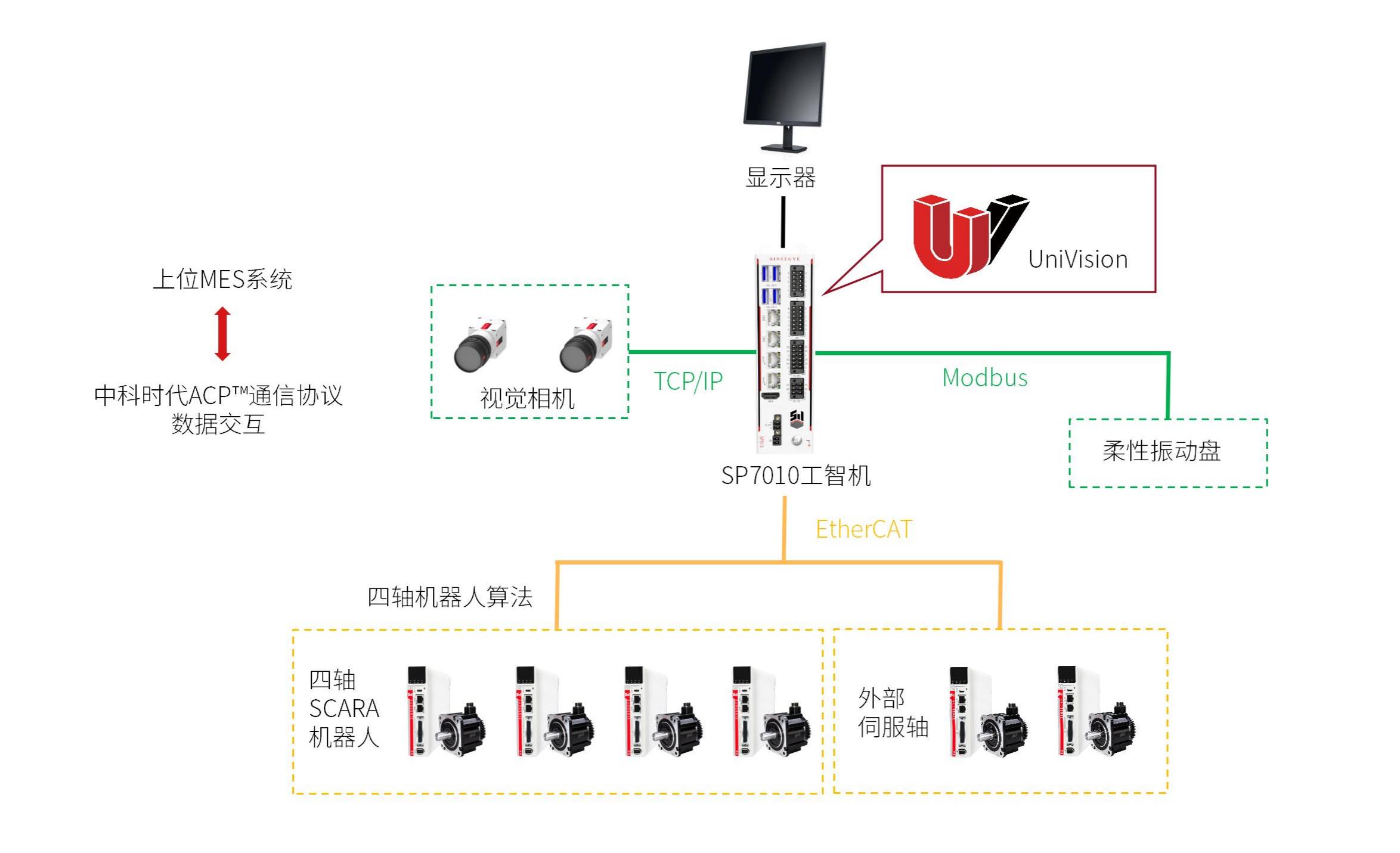

场景架构图

中科时代解决方案优势

1、算控一体

一台SP7010工智机,直接替代了传统方案中的工控机、运动控制卡和机器人控制器,大幅降低了硬件成本和机柜空间,简化了系统复杂度。

2、易用开放

工智机支持EtherCAT、EtherNet/IP等多种主流工业协议,可轻松连接现场各类设备;内置的SCARA机器人算法库和统一开发环境,极大降低了集成与编程门槛,缩短了项目应用周期。

3、指标突破

得益于算控一体的设计,运动控制指令周期最低可达125微秒。结合UniVision的快速视觉处理,使得单件物料的生产节拍从1.4秒缩短至1.2秒,整体生产效率提升约14%。

.png)

_画板-1-1.png)

-05-1.png)

-05-1.png)

-03.png)

-03-1.png)

-02.png)

-02-1.png)