高压线束自动化产线

2026 - 01 - 12

行业案例背景

随着新能源汽车市场的蓬勃发展,作为车辆动力传输“大动脉”的高压线束,其制造精度、可靠性及生产效率的要求日益严苛。传统依赖人工和半自动化设备的生产模式,在一致性、效率与可追溯性上均面临瓶颈。在此背景下,中科时代基于 “工智机+UniVision”算控视一体解决方案,为行业客户打造了一条高压线束全流程自动化智能产线,将生产节拍压缩至单根单端15秒,良品率稳定在98.5%,为高压线束的规模化、高质量生产提供了可靠范本。

客户痛点

- 质量依赖人眼,稳定性差:附件是否多穿、漏装;剥线长度、压接尺寸是否达标;细微飞丝是否残留——这些关键质量点长期依赖人眼判断,易疲劳、标准不一,导致质量波动。

- 设备信息孤岛,协同低效:传统产线中,PLC负责逻辑与运动控制,工控机运行视觉软件,二者分离导致系统复杂、调试困难、数据交互延时,难以实现视觉引导的实时精准动作。

- 工艺柔性不足,换型繁琐:面对不同配方、规格的线束生产,传统视觉系统需大量重新标定与编程,换产准备时间长,无法快速响应柔性制造需求。

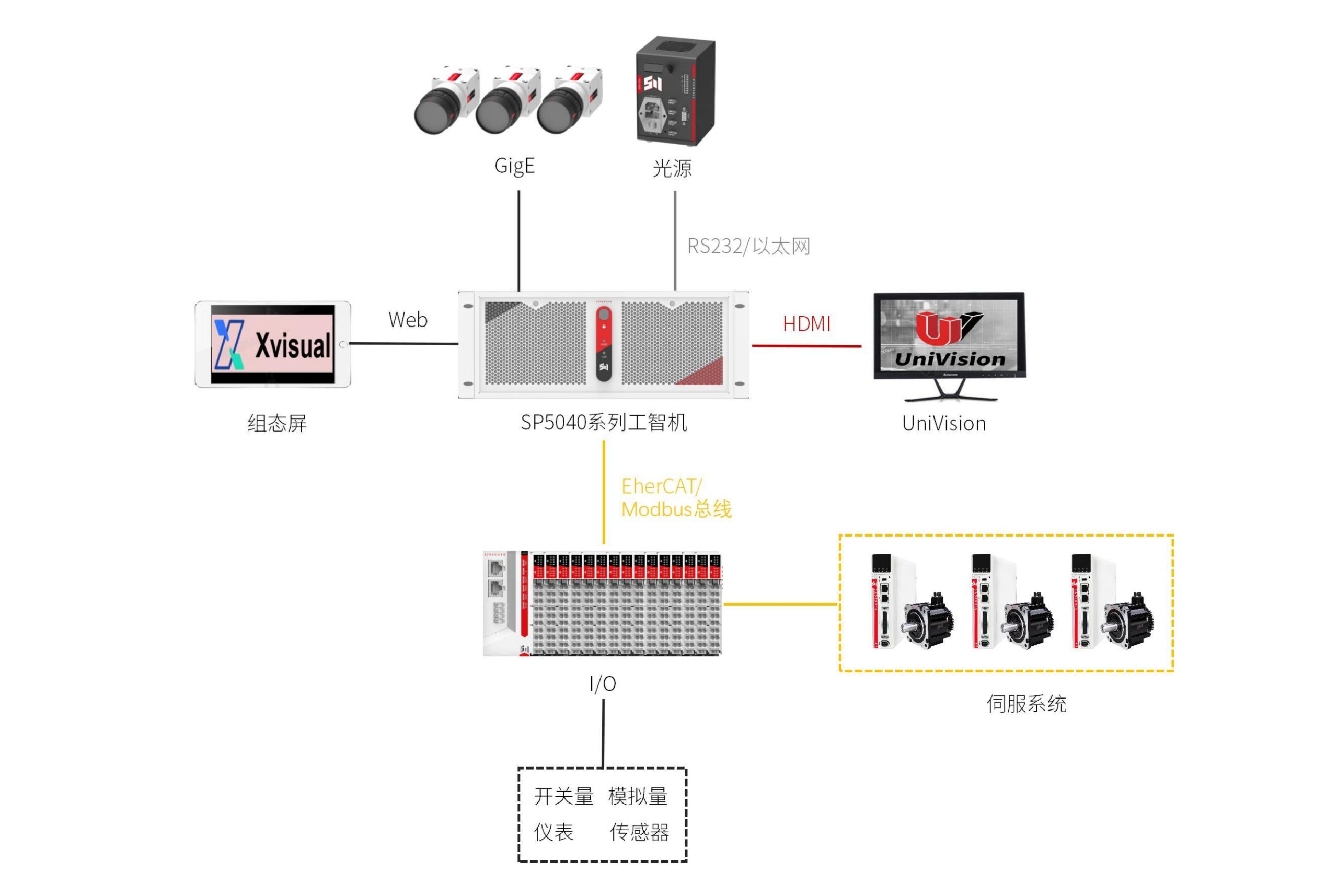

场景架构图

产线关键工位部署高精度工业相机与专用光源,对线束加工过程进行实时画面捕捉。例如:

- CCD1:基于深度学习的物体检测(Object Detection),智能识别并判断三种不同配方线缆附件的多穿、少穿与漏装,实现100%全检替代人眼;

- CCD2:进行飞丝检测与剥线长度的高精度测量(公差±0.5mm);

- CCD3:综合执行内外屏蔽环装配检测、压接质量检测、飞丝复检、压接与线头尺寸测量等多重任务。

采集到的图像数据,由工智机内运行的 UniVision软件平台进行实时处理分析。其拖拽式开发环境与强大的算法库(包括深度学习模型),能快速完成缺陷识别、尺寸计算、位置定位等复杂任务,并生成精确的检测结果与坐标指令。视觉分析结果通过中科时代ACP™通信协议 ,毫秒级传递至同一台工智机内的运动控制与逻辑控制单元。系统随即智能驱动伺服电机、IO模块及机械臂等执行机构,进行动态跟踪与精准动作调整,如:

- 依据视觉定位,自动调整机械手进行屏蔽环的精确组装与压接。

- 根据剥皮长度测量结果,实时微调剥线刀具的行程。

- 判定不良品后,控制分流机构将其自动分离。

中科时代解决方案优势

1、算控一体

一台工智机集成多项功能,硬件成本降低约20%,同时减少了系统间交互的故障点,提升了整体可靠性。

2、易用开放

- 提供多PCIE扩展接口,可通过外扩显卡,实现复杂算法加速及基于深度学习推理的视觉应用场景;

- UniVision的拖拽式视觉编程,能够快速实现各种检测测量功能,以及模型的标注训练和推理;

- 可视觉运行模式与调试模式的快速切换;

3、指标突破

- 执行效率:单根单端CT=15s

- 设备良品率:98.5%

- 设备稼动率:85%

- 设备综合效率OEE:85%

4、数据融合

.png)

_画板-1-1.png)

-05-1.png)

-05-1.png)

-03.png)

-03-1.png)

-02.png)

-02-1.png)